微細な傷や凹凸をワンショット撮像、OneShotBRDF®の将来展望

さまざまな製造分野で、検査工程の自動化がテーマになっています。検査は、一般的に熟練した検査員による目視検査に頼っている場合が多く、時間とコストの両面での課題を生んでいるからです。しかし、自動化が実現しても、微細な傷や凹凸、異物の検出は簡単ではありません。その解決手段として、独自の散乱光検出技術を使ったOneShotBRDFが誕生しました。この技術が活用されている分野や仕組みについてご紹介します。

エンベデッドシステム事業部

高木 義昭

OneShotBRDFが生まれた背景について教えてください

鏡、レンズ、ガラスなどを用いた光学部品は、表面を極限まで平らにすることが求められます。そこで必要になるのが、わずかな傷も見逃さない光学検査です。光学検査では、検査対象物そのものや対象物にある欠陥に合わせ、適切な光の当て方や光の種類を選ぶ必要があります。従来の撮像方法では、高度な画像処理やAIを駆使してもわずか数μmの微細な傷や凹凸を撮像することは不可能でした。

当社が開発したOneShotBRDFは、独自の手法で傷や凹凸のわずかな散乱光をワンショットで撮像できる技術です。検査対象は基本的に平らで光沢のあるもので、このような検査は「人の目」に頼ることが一般的ですが、検査員による目視検査で微細な傷や凹凸を見つけるには検査員個人の熟練度合いに左右され、膨大な時間と労力がかかっていました。しかし、OneShotBRDFは文字通りワンショットで撮像・検知できるので検査時間を短縮し、検査コストの大幅な削減につながります。また、検査員のスキルによって生じる検査基準のバラツキを解消し、検査対象物の不良を見逃さないのでお客様からの信頼も獲得できます。OneShotBRDFは、検査工程のスピーディな自動化を実現する解決策として注目されています。

当社が開発したOneShotBRDFは、独自の手法で傷や凹凸のわずかな散乱光をワンショットで撮像できる技術です。検査対象は基本的に平らで光沢のあるもので、このような検査は「人の目」に頼ることが一般的ですが、検査員による目視検査で微細な傷や凹凸を見つけるには検査員個人の熟練度合いに左右され、膨大な時間と労力がかかっていました。しかし、OneShotBRDFは文字通りワンショットで撮像・検知できるので検査時間を短縮し、検査コストの大幅な削減につながります。また、検査員のスキルによって生じる検査基準のバラツキを解消し、検査対象物の不良を見逃さないのでお客様からの信頼も獲得できます。OneShotBRDFは、検査工程のスピーディな自動化を実現する解決策として注目されています。

OneShotBRDFの仕組みについて教えてください

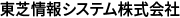

OneShotBRDFは、光に色を付けてセンサーに結像させる技術です。光の方向情報や散乱光か正反射光かの違いを色で分けて撮像し、微細な傷に色付けして検知します。この場合、撮像に用いる光学系を「テレセントリック光学系」と言います。また、反射光の角度の違いを一般的にBRDF(Bidirectional Reflectance Distribution Function/反射光の方向分布)と言い、特定の方向から光を当てたときに光がどのように反射するかをイメージングします。例えば、鏡は正反射が強いですが、ざらざらした面では逆に散乱光が強いとされています。BRDFは、このような反射角度の分布の違いや特性のことです。BRDFの違いを色で分離する仕組みとして、多波長同軸開口フィルターをイメージセンサーとレンズの間に入れています。これは同心円状のカラーフィルターで、所定の位置に設置することで散乱光の抽出を可能にしました。さらに、検査する物に当てる照明は、通常の蛍光灯や電球から出る光ではなく、真っ直ぐな方向だけの平行光を当てなければなりません。(図-1)

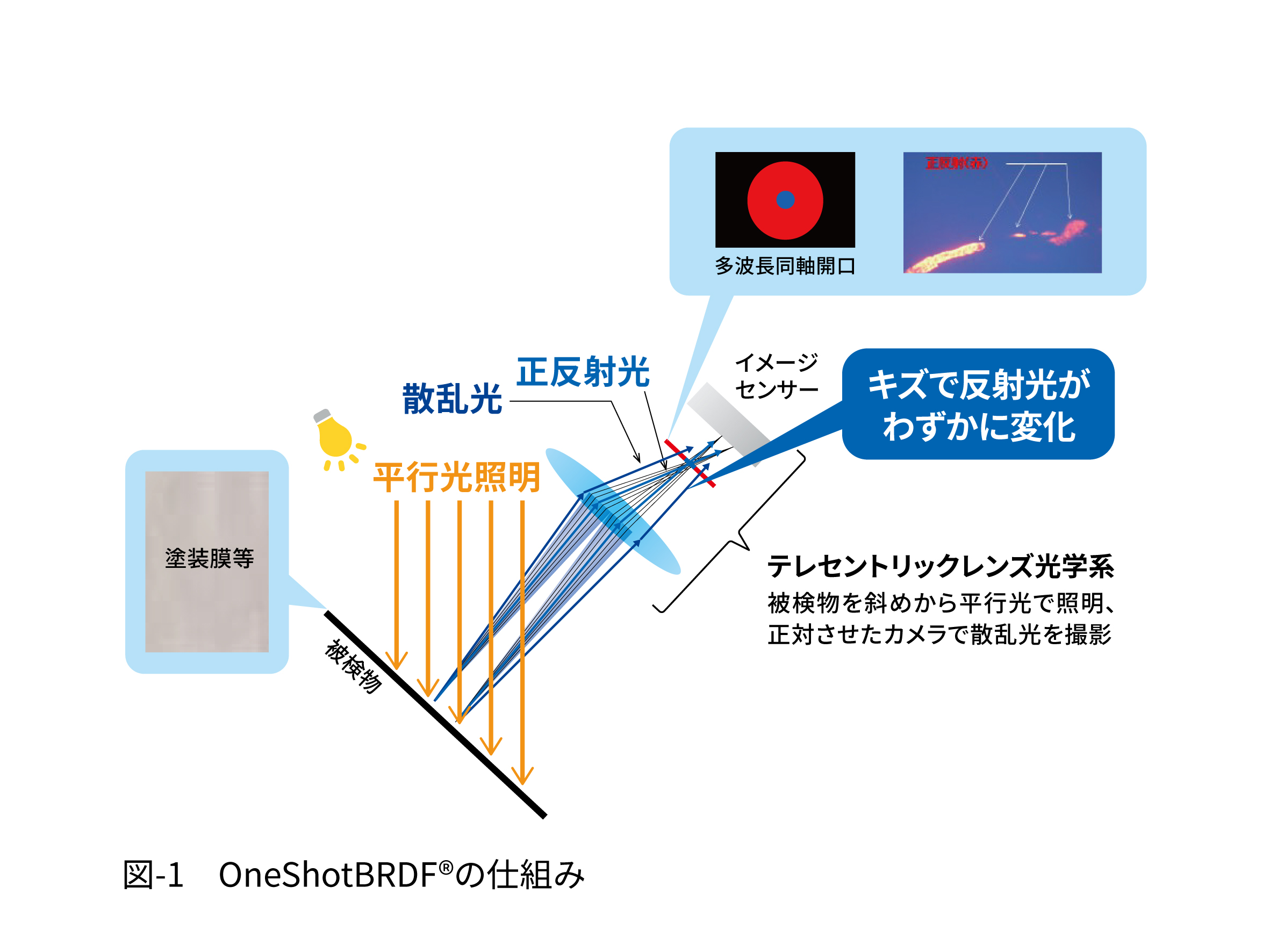

例えば、欠陥がある被検物から反射光が帰ってきているとします。欠陥が何もない光沢面(図左のような傷のないアクリル板)では、当てた光はレンズに対して90度で帰ってきます。そして、レンズを通過した光は必ず多波長同軸開口フィルターの中心部を通り、イメージセンサーで結像します。虫眼鏡が太陽光を1点に集約する原理と同じで、レンズに対する平行光は1点に集約され、欠陥の無い面は必ずフィルターの中心を通ってイメージセンサーで結像します。

これに対し、被検物に微細な欠陥がある(図右のような傷のあるアクリル板)と平行光が当たったときに少し角度が変化してレンズに帰ってきます。その光は、フィルターの中心より外側を通ってセンサーに結像される特性を利用し、角度の違いによる光路の違いをフィルターで着色してイメージセンサーに結像します。傷が外側の色として検知され、欠陥のない部分はフィルター中心部の色で映ります。(図-2)

これに対し、被検物に微細な欠陥がある(図右のような傷のあるアクリル板)と平行光が当たったときに少し角度が変化してレンズに帰ってきます。その光は、フィルターの中心より外側を通ってセンサーに結像される特性を利用し、角度の違いによる光路の違いをフィルターで着色してイメージセンサーに結像します。傷が外側の色として検知され、欠陥のない部分はフィルター中心部の色で映ります。(図-2)

OneShotBRDFは、具体的にどのような場面で使われますか

例えば半導体業界です。シリコン単結晶で作られた薄いウエハは、まさに平らな状態が命です。ウエハの検査は、これまでも検査員による目視ではありませんが、高価な検査装置を使い、時間をかけて欠陥を見つけているのが現状です。その検査装置に代わり、通常のカメラ(イメージセンサー)とレンズの間に設置する「多波長同軸開口フィルター」を通して光を当てるのがOneShotBRDFです。単純な仕組みにプラスアルファの工夫を添えただけのこの技術は、普通に写真を撮影するような感覚で欠陥を検出します。

ウエハの検査は、光の屈折限界を超えているので基本的にカメラでの撮影は不可能です。そのためレーザーを使った検査が一般的です。その欠陥検出エリアは数十μmで、例えば30㎝のウエハ全面の検査ではとてつもない時間を要します。この工程をOneShotBRDFに置き換えれば、光学系で散乱成分を反射させることで撮像できます。撮像範囲はおよそ12ミリ角程度なので、レーザーに比べて数百倍もの範囲で欠陥を検査でき、格段の検査スピードを実現します。また、ウエハの検査では、一つのパッケージから一枚のウエハを抜き取り検査し、仮に欠陥が検出されれば残りも全て欠陥ありと見なされるため歩留率も悪くなります。半導体業界では検査スピードの短縮化や歩留まり改善が最大の課題の一つとされてきたため、OneShotBRDFの撮像はそこに一石を投じると期待しています。

当社は、半導体業界に対してOneShotBRDFの強みをアピールできるのはもちろん、そのほかの光学部品、精密レンズ、プリズム、高機能ガラスなどの検査工程は、まだまだ検査員による目視が非常に多いのが現状であり、場合によっては熟練アルバイトが行っている会社も少なくないことから、潜在的なニーズは高いと考えています。

ウエハの検査は、光の屈折限界を超えているので基本的にカメラでの撮影は不可能です。そのためレーザーを使った検査が一般的です。その欠陥検出エリアは数十μmで、例えば30㎝のウエハ全面の検査ではとてつもない時間を要します。この工程をOneShotBRDFに置き換えれば、光学系で散乱成分を反射させることで撮像できます。撮像範囲はおよそ12ミリ角程度なので、レーザーに比べて数百倍もの範囲で欠陥を検査でき、格段の検査スピードを実現します。また、ウエハの検査では、一つのパッケージから一枚のウエハを抜き取り検査し、仮に欠陥が検出されれば残りも全て欠陥ありと見なされるため歩留率も悪くなります。半導体業界では検査スピードの短縮化や歩留まり改善が最大の課題の一つとされてきたため、OneShotBRDFの撮像はそこに一石を投じると期待しています。

当社は、半導体業界に対してOneShotBRDFの強みをアピールできるのはもちろん、そのほかの光学部品、精密レンズ、プリズム、高機能ガラスなどの検査工程は、まだまだ検査員による目視が非常に多いのが現状であり、場合によっては熟練アルバイトが行っている会社も少なくないことから、潜在的なニーズは高いと考えています。

OneShotBRDFを利用し、どのようなビジネス展開をお考えですか

当社では、今のところ検査装置メーカー様やカメラメーカー様にOneShotBRDFを紹介し、この技術を使って各社の製品開発につなげて頂くことを提案しています。東芝グループでも産業用カメラの分野で技術ノウハウを持つ会社があり、展示会にも共同出展して優位性を訴求しています。そこでは、当社がOneShotBRDFで米国では2020年に、日本では2021年にそれぞれ特許を取得していることもアピールし、今後の海外展開も視野に実演展示を行っています。(図-3)

この技術についてお客様とお話を重ねていくと、平面だけでなく曲面での撮像ニーズがあることも明らかになっています。例えば自動車業界では、車体のボディ曲面の欠陥検知について、現場では1台あたり5〜6人の検査員がさまざまな角度から目視しています。理論上は、カメラのついたゲートに車を乗せ、動かしながら連続撮影すれば傷を検出できます。それを曲面でも撮像できるOneShotBRDFに進化させるべく、(株)東芝の研究開発センターと三次元曲面対応の研究開発を進めています。また、半導体と同じような素材や人間の目では目視しにくい鍍金(メッキ)パーツを使ったものについてもニーズは潜んでいます。お客様とのコミュニケーションから詳細なニーズを拾い、ビジネスに結び付けて課題解決の一助になりたいと思っています。